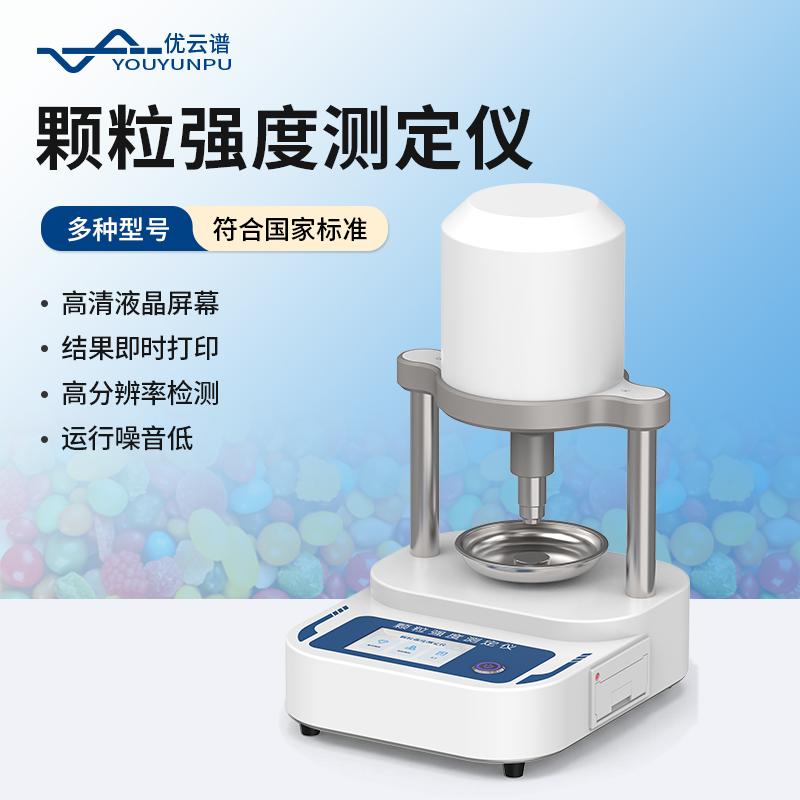

優云譜全自動顆粒強度測定儀原理與應用分享←點擊前方鏈接進行詳細了解

在制藥、化工、農業、食品等行業中,顆粒材料的強度是決定其品質、性能與使用壽命的關鍵指標之一。無論是藥片的崩解時限、催化劑載體的抗壓耐久性,還是種子顆粒的機械完整性,都需要通過精準的強度測試來保障。傳統的手動測試依賴人工操作與目測判斷,步驟繁瑣、效率低下,且容易因人為因素引入誤差。而全自動顆粒強度測定儀的出現,實現了從“人手操作"到“智能測量"的跨越。

它究竟是如何工作的?今天,我們就來深入解析全自動顆粒強度測定儀的核心原理。

一、系統構成:三大核心模塊協同工作

全自動顆粒強度測定儀主要由以下三大系統集成而成:

智能加壓系統

采用電機驅動螺旋加壓機構,通過精密的步進電機或伺服電機控制推力裝置勻速下壓,替代傳統的手輪手動操作。系統可實現程序化控制,壓力施加平穩、速度可調,且具備超壓自動保護功能,防止因壓力過大損壞傳感器或顆粒。

高精度傳感與檢測系統

核心是應變式高分辨率壓力傳感器,其分辨率可達0.01N,精度在0.05% 以內。傳感器實時采集壓力信號,并將模擬信號轉換為數字信號,傳輸至處理單元。

控制與數據處理系統

內置微處理器,負責控制電機運行、接收傳感器數據、進行實時計算與判斷,并支持自動清零、自動校準、數據存儲與打印輸出。3.5英寸液晶屏提供人機交互界面,實時顯示壓力曲線、平均值、變異系數等參數。

二、工作流程:全程自動,一氣呵成

全自動顆粒強度測定儀的工作過程可概括為以下幾個智能化步驟:

步驟1|自檢與清零

開機后系統自動執行自檢,確認傳感器、電機、電路狀態正常,并自動進行力值零點校準,排除環境干擾。

步驟2|自動上樣與對位

將顆粒放置于樣品臺上,儀器可通過視覺識別或機械定位方式自動調整壓頭位置,確保垂直對準顆粒中心。

步驟3|程序化加壓

用戶可通過界面設定測試參數(如加壓速度、目標壓力等),啟動后電機驅動壓頭勻速下壓,傳感器實時監測壓力變化。

步驟4|峰值捕捉與判斷

當顆粒發生破碎時,壓力值會瞬間下降,系統自動記錄破碎瞬間的峰值壓力,即為該顆粒的抗壓碎強度。

步驟5|數據輸出與復位

測試結果實時顯示,并可通過內置熱敏打印機輸出測試報告。完成后壓頭自動復位,準備下一次測試。

三、關鍵技術原理詳解

1. 壓力傳感原理:從微觀形變到電信號

傳感器內部裝有應變片,當壓頭受力時,彈性體發生微小形變,應變片的電阻值隨之變化,通過惠斯通電橋轉換為電壓信號。該信號經過放大、濾波和模數轉換,被處理器識別為具體的力值。

2. 電機閉環控制原理:精準施壓的“隱形手"

系統采用閉環控制策略,實時比較設定壓力與實際壓力,通過PID算法調整電機轉速與扭矩,確保壓力施加平穩、線性,避免沖擊與過沖。

3. 多顆粒適配原理:形狀自適應與數據統計

儀器支持球形、條形、柱形等多種顆粒,通過不同夾具或自適應壓頭設計,確保受力方向與顆粒結構一致。系統可連續測試多顆顆粒,自動計算平均強度、變異系數等統計指標,評估批次均勻性。

四、為何全自動更可靠?

全自動顆粒強度測定儀通過“機電軟"一體化集成,實現了:

無人為干擾:避免手動操作的速度不一致、視角誤差。

高重復性:同一參數下測試結果一致性強,適合質量控制。

數據可追溯:自動記錄并輸出完整測試曲線與數據,符合GMP、GLP等規范要求。

安全智能:具備超壓保護、電機過載保護等機制,提升設備使用壽命與操作安全性。

結語:從“感知力"到“理解質"

全自動顆粒強度測定儀,不僅僅是一臺“測力計",更是一套融合機械設計、傳感技術、自動控制與數據科學的智能檢測系統。它將微觀的顆粒強度,轉化為可量化、可分析、可追溯的數據語言,幫助科研與產業工作者真正理解材料性能,把控產品質量。

在顆粒物質科學與工業應用不斷深入的今天,這樣的儀器正以其精準、高效、可靠的特性,成為實驗室與生產線中的“質量守門人"。